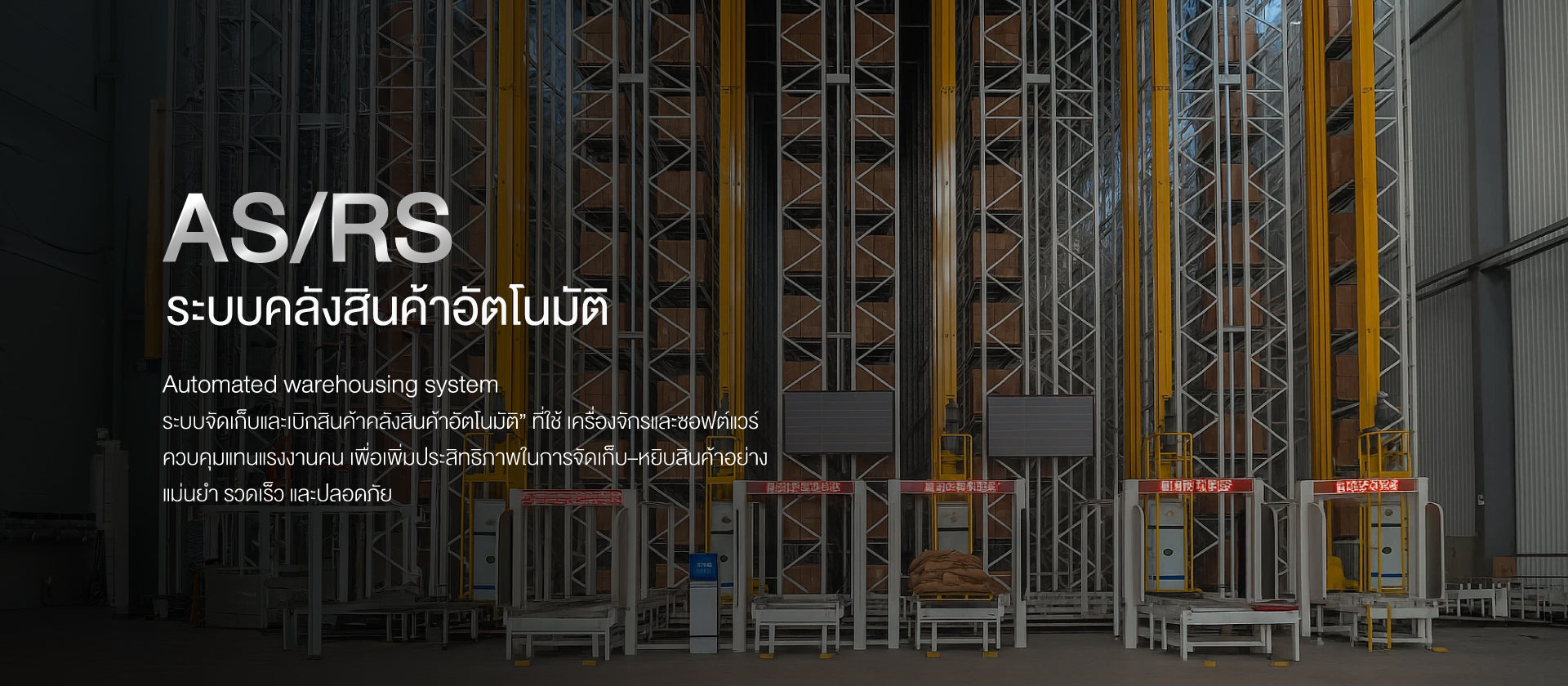

ASRS ระบบคลังสินค้าอัตโนมัติ

ระบบคลังสินค้าอัตโนมัติ

ระบบจัดเก็บและเบิกสินค้าทำงานอัตโนมัติภายในคลังสินค้า ใช้เครนหรือชัตเทิลเคลื่อนย้ายพาเลทเข้าสู่ตำแหน่งเก็บและนำออกตามคำสั่งคอมพิวเตอร์ ช่วยลดแรงงานคน เพิ่มความแม่นยำ ประหยัดพื้นที่แนวตั้ง และบริหารสต็อกได้แบบเรียลไทม์ เหมาะกับคลังสินค้าขนาดใหญ่หรืออุตสาหกรรมที่ต้องการความรวดเร็วและประสิทธิภาพสูง

ระบบจัดเก็บ เบิกสินค้าอัตโนมัติ ใช้เครน/ชัตเทิลลดแรงงาน เพิ่มความแม่นยำ ใช้พื้นที่คุ้มค่า คุมสต็อกเรียลไทม์ เหมาะกับคลังขนาดใหญ่ และอุตสาหกรรมที่ต้องการความเร็วสูง

การนำเทคโนโลยี เช่น ระบบ AS/RS, หุ่นยนต์ขนถ่ายสินค้า, และซอฟต์แวร์จัดการคลัง (WMS) เข้ามาช่วยทำงานแทนแรงงานคนในขั้นตอนจัดเก็บ เบิกสินค้า ช่วยลดความผิดพลาด เพิ่มความรวดเร็วในการทำงาน ใช้พื้นที่แนวตั้งได้เต็มประสิทธิภาพ ควบคุมสต็อกแบบเรียลไทม์ และลดต้นทุนการดำเนินงานในระยะยาว

ระบบอัตโนมัติยังช่วยยกระดับความปลอดภัยภายในคลัง ลดอุบัติเหตุจากการขนย้ายด้วยคน และสามารถทำงานต่อเนื่องตลอด 24 ชั่วโมงโดยไม่หยุดพัก ทำให้ธุรกิจรองรับคำสั่งซื้อได้มากขึ้น พร้อมสร้างความได้เปรียบในการแข่งขันในยุคอุตสาหกรรม 4.0

การนำเทคโนโลยี เช่น ระบบ AS/RS, หุ่นยนต์ขนถ่ายสินค้า, และซอฟต์แวร์จัดการคลัง (WMS) เข้ามาช่วยทำงานแทนแรงงานคนในขั้นตอนจัดเก็บ เบิกสินค้า ช่วยลดความผิดพลาด เพิ่มความรวดเร็วในการทำงาน ใช้พื้นที่แนวตั้งได้เต็มประสิทธิภาพ ควบคุมสต็อกแบบเรียลไทม์ และลดต้นทุนการดำเนินงานในระยะยาว

การใช้เทคโนโลยีอย่าง AS/RS หุ่นยนต์ขนถ่ายสินค้า และซอฟต์แวร์ WMS มาช่วยจัดเก็บ–เบิกสินค้าแทนแรงงานคน ช่วยลดความผิดพลาด ทำงานได้เร็วขึ้น ใช้พื้นที่แนวตั้งคุ้มค่า คุมสต็อกแบบเรียลไทม์ และลดต้นทุนระยะยาว

ระบบอัตโนมัติยังช่วยยกระดับความปลอดภัยภายในคลัง ลดอุบัติเหตุจากการขนย้ายด้วยคน และสามารถทำงานต่อเนื่องตลอด 24 ชั่วโมงโดยไม่หยุดพัก ทำให้ธุรกิจรองรับคำสั่งซื้อได้มากขึ้น พร้อมสร้างความได้เปรียบในการแข่งขันในยุคอุตสาหกรรม 4.0

ขั้นตอนการทำงาน

คุยโจทย์กับลูกค้า

รับฟังความต้องการ พื้นที่ใช้งาน ประเภทสินค้า และงบประมาณ เพื่อวางแนวทางเบื้องต้นของระบบคลังสินค้าอัตโนมัติ ให้เหมาะกับธุรกิจและสามารถต่อยอดได้ในอนาคต

สำรวจพื้นที่จริง

ลงพื้นที่วัดขนาด ดูโครงสร้างอาคาร ทางเดินรถโฟล์คลิฟต์ และข้อจำกัดหน้างาน เพื่อออกแบบเลย์เอาต์และระบบจัดเก็บได้แม่นยำ

ออกแบบและเสนอราคา

วางผังชั้นวางและระบบอัตโนมัติ คำนวณความจุ ประเมินการไหลของสินค้า พร้อมเสนอแบบและใบเสนอราคาอย่างชัดเจน

ผลิตและติดตั้ง

ผลิตโครงสร้างและอุปกรณ์ตามแบบ ติดตั้งโดยทีมงานมืออาชีพ ตามมาตรฐานความปลอดภัยและกำหนดเวลาที่ตกลงกัน

ทดสอบระบบและส่งมอบ

ทดสอบจริง ปรับจูนให้ลื่นไหล อบรมทีมปฏิบัติการ พร้อมส่งเอกสารครบถ้วน

สนใจระบบคลังสินค้าอัตโนมัติ

ปรึกษาเซลล์

ที่สุดของระบบคลังอัตโนมัติ

ระบบคลังอัตโนมัติคือเทคโนโลยีที่ยกระดับการจัดเก็บและเบิกสินค้าภายในคลังให้รวดเร็ว แม่นยำ และประหยัดพื้นที่สูงสุด ใช้หุ่นยนต์หรือชัตเทิลในการเคลื่อนย้ายสินค้าแบบอัตโนมัติ ลดการพึ่งพาแรงงานคนและความผิดพลาดในการทำงาน

ระบบคลังอัตโนมัติ AS/RS

บริการของเรา

ก้าวเข้าสู่ยุคของ

คลังสินค้าอัตโนมัติ

เมื่ออีคอมเมิร์ซและซัพพลายเชนต้องการความเร็วและความแม่นยำมากขึ้น คลังสินค้าแบบเดิมไม่พออีกต่อไป ระบบ AS/RS และโซลูชันอัตโนมัติของเราเข้ามาช่วยออกแบบคลังให้รับมือคำสั่งซื้อจำนวนมาก ลดต้นทุน และบริหารสต็อกได้แบบเรียลไทม์

ช่วยคลังรองรับออเดอร์อีคอมเมิร์ซจำนวนมาก ลดต้นทุน และคุมสต๊อกแบบเรียลไทม์

เราออกแบบและติดตั้งระบบจัดเก็บอัตโนมัติครบวงจร ตั้งแต่สำรวจหน้างาน วางเลย์เอาต์ ไปจนถึงติดตั้งและเทรนนิงทีมปฏิบัติการ โซลูชันของเราถูกออกแบบให้เติบโตร่วมกับธุรกิจคุณ รองรับการขยายสต็อกและไลน์ผลิตในอนาคต

รับติดตั้งระบบคลังอัตโนมัติ

ทั่วประเทศ

ให้บริการออกแบบและติดตั้งระบบจัดเก็บสินค้าอัตโนมัติ (AS/RS) ครบวงจร ตั้งแต่การวางแผน ออกแบบ ไปจนถึงติดตั้งและทดสอบระบบ เพื่อช่วยเพิ่มประสิทธิภาพการจัดเก็บ ลดต้นทุนแรงงาน และเพิ่มความปลอดภัยในคลังสินค้า

ให้บริการ AS/RS แบบครบวงจร วางแผน ออกแบบ ติดตั้ง และทดสอบ ยกระดับประสิทธิภาพ ลดต้นทุนแรงงาน และเพิ่มความปลอดภัยคลังสินค้า

คำถามที่พบบ่อย

ระบบ 3D-Sorting คืออะไร

คือระบบคัดแยกอัตโนมัติที่ใช้หุ่นยนต์เคลื่อนย้ายพัสดุในแนวราบและแนวดิ่ง (3D) เพื่อส่งไปยังปลายทางได้อย่างแม่นยำและรวดเร็ว เหมาะกับศูนย์กระจายสินค้าหรือคลังอีคอมเมิร์ซที่มีปริมาณพัสดุมาก

ต่างจากระบบคัดแยกแบบสายพานยังไง

3D-Sorting ใช้หุ่นยนต์อิสระแทนสายพาน จึงปรับผังได้ยืดหยุ่นกว่า ใช้พื้นที่น้อย ติดตั้งไว และขยายระบบได้ตามปริมาณงานโดยไม่ต้องหยุดสายการผลิต

ความเร็วในการคัดแยกเป็นเท่าไหร่

ระบบสามารถคัดแยกได้ตั้งแต่หลักร้อยจนถึงหลักพันชิ้นต่อชั่วโมงต่อหน่วย และขยายเพิ่มได้ง่ายตามจำนวนหุ่นยนต์และรางปลายทาง

ต้องใช้พื้นที่เท่าไหร่

พื้นที่ติดตั้งมีขนาดยืดหยุ่นมาก ตั้งแต่ไม่กี่ร้อยไปจนถึงหลายพันตารางเมตร เพราะเป็นโมดูลาร์ สามารถจัดผังได้ตามพื้นที่ที่มีอยู่

ใช้งานยากไหม / ต้องฝึกนานไหม

ระบบออกแบบให้ใช้งานง่าย มีหน้าจอควบคุมแบบกราฟิก ฝึกใช้งานพื้นฐานได้ภายในไม่กี่นาที

ใช้คนเท่าเดิมไหม

ช่วยลดแรงงานคัดแยกได้กว่า 50–80% และลดข้อผิดพลาดจากคนได้มากกว่า 99%

ระยะเวลาคืนทุน (ROI) ประมาณเท่าไหร่

โดยทั่วไปคืนทุนได้ใน 1–2 ปี ขึ้นอยู่กับปริมาณงานและระดับการอัตโนมัติที่เลือกติดตั้ง

ต้องเตรียมอะไรบ้าง สำหรับระบบ 3D-Sorting

1) เป้าหมายงาน & ตัวเลขสำคัญ

- ปริมาณคัดแยกเป้าหมาย (ชิ้น/ชม.), ชั่วโมงทำการ/กะ, ช่วงพีค/ออฟพีค

- จำนวนปลายทาง/ชูทที่ต้องการ (ปัจจุบัน–เผื่อขยาย) และกติกาการคัดแยก (จังหวัด/รหัสไปรษณีย์/ช่องทางขาย)

- SLA ความแม่นยำ/เวลาไซเคิล และแผนรองรับเหตุขัดข้อง

2) สินค้า & บรรจุภัณฑ์

- ช่วงขนาด–น้ำหนักพัสดุ (เล็ก/ใหญ่สุด), วัสดุห่อหุ้ม, ผิวเรียบ/โค้ง

- มาตรฐานบาร์โค้ด/คิวอาร์ (ชนิด, ตำแหน่งติด, อัตราอ่านซ้ำ), การติดป้าย Tote/กล่อง

- ข้อยกเว้น: ของเปราะบาง/ของเหลว/แม่เหล็ก/ลิเธียม ฯลฯ

3) พื้นที่หน้างาน (Facility)

- ผังพื้นที่ (จุดรับเข้า→คัดแยก→จ่ายออก), ทางเดิน/จุดหนีไฟ

- พื้นเรียบ แข็งแรง รับน้ำหนักตามสเปก; ควาสูงเพดานที่เพียงพอ; แสงสว่าง

- โซนชาร์จ/จอดหุ่นยนต์, โซนบัฟเฟอร์, สถานีคัดแยกมือ (สำหรับงานผิดปกติ)

4) ไฟฟ้า & เครือข่าย

- ไฟหลัก/สำรอง (UPS/เจนฯ), เบรกเกอร์/รางไฟตามโหลด

- เครือข่าย LAN/Wi-Fi สำหรับอุปกรณ์และหุ่นยนต์, VLAN แยก, จุด AP ครอบคลุมสัญญาณ

- นโยบายความปลอดภัยไซเบอร์ (สิทธิ์เข้าถึง, กล้อง, บันทึก Log)

5) ระบบซอฟต์แวร์ & การเชื่อมต่อ

- WMS/ERP/OMS ที่ใช้อยู่, รูปแบบอินทิเกรต (API/CSV/Message Queue)

- ผังข้อมูล: คีย์ฟิลด์ออเดอร์, รหัสปลายทาง, Mapping ตารางรหัส

- จอควบคุม (Dashboard), การเตือนเหตุผิดปกติ, รายงาน KPI (Throughput/Accuracy/Downtime)

6) ความปลอดภัย & กฎหมาย

- มาตรการ Safety: รั้ว/สวิตช์ฉุกเฉิน/ป้ายเตือน/โซนห้ามเข้า

- มาตรฐาน/ข้อกำกับท้องถิ่น (ไฟ, โหลดพื้น, ทางหนีไฟ, ประกันภัย)

7) คน & กระบวนการ

- โครงสร้างทีมปฏิบัติการ (ต่อกะ), บทบาท Supervisor/Operator/Technician

- SOP รับเข้า–คัดแยก–จ่ายออก, ขั้นตอนจัดการ Exception/อ่านบาร์โค้ดไม่ติด

- แผนอบรม (ใช้งาน 5–15 นาทีพื้นฐาน + ทบทวนรายไตรมาส)

8) บำรุงรักษา & อะไหล่

- แผน PM/CM, อะไหล่สำคัญ (สแกนเนอร์/ล้อ/แบตฯ/สายพาน), ชุดเครื่องมือ

- SLA ซัพพอร์ต, ช่องทางแจ้งเหตุ, เวลาตอบสนอง/แก้ไข

9) ทดสอบ & รับมอบ

- เกณฑ์ FAT/SAT/UAT: เคสปกติ–พีค–ฉุกเฉิน, อัตราอ่านบาร์โค้ด, ความแม่นยำ

- แผน Pilot/Ramp-up, เกณฑ์ผ่านรับมอบ, เช็กลิสต์เอกสาร (คู่มือ/ผังไฟ/ผังเน็ตฯ)

10) งบ & ไทม์ไลน์

- งบประมาณ (ฮาร์ดแวร์/ซอฟต์แวร์/บริการ), OPEX ต่อเดือน

- โรดแมปติดตั้งเป็นเฟส, แผนขยายชูท/หุ่นยนต์ในอนาคต, ROI โดยประมาณ